ہمیں پی سی بی میں ویاس کیوں لگانا چاہئے؟

صارفین کی ضروریات کو پورا کرنے کے لیے، سرکٹ بورڈ میں سوراخ کے ذریعے پلگ لگانا ضروری ہے۔کافی مشق کے بعد، روایتی ایلومینیم پلگ ہول کے عمل کو تبدیل کر دیا جاتا ہے، اور سفید جال سرکٹ بورڈ کی سطح کے مزاحمتی ویلڈنگ اور پلگ ہول کو مکمل کرنے کے لیے استعمال کیا جاتا ہے، جو پیداوار کو مستحکم اور معیار کو قابل اعتماد بنا سکتا ہے۔

Via سوراخ سرکٹس کے باہمی ربط میں اہم کردار ادا کرتا ہے۔الیکٹرانک صنعت کی ترقی کے ساتھ، یہ پی سی بی کی ترقی کو بھی فروغ دیتا ہے، اور اعلی ضروریات کو آگے بڑھاتا ہےپی سی بی کی تعمیر اور اسمبلیٹیکنالوجیہول پلگ ٹیکنالوجی کے ذریعے وجود میں آیا، اور مندرجہ ذیل ضروریات کو پورا کیا جانا چاہئے:

(1) سوراخ کے ذریعے کاپر کافی ہے، اور سولڈر ماسک کو پلگ کیا جا سکتا ہے یا نہیں؛

(2) سوراخ میں ٹن اور سیسہ ہونا ضروری ہے، ایک خاص موٹائی کی ضرورت کے ساتھ (4 مائکرون)، سوراخ میں کوئی ٹانکا لگانا مزاحم سیاہی نہیں ہے، ٹن کے موتیوں کو سوراخوں میں چھپانے کا سبب بنتا ہے؛

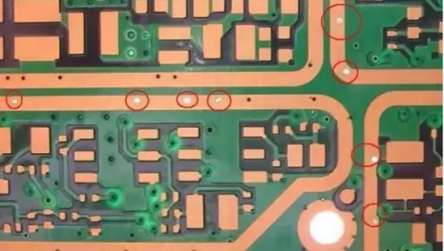

(3) وایا ہول میں سولڈر ریزسٹنس انک پلگ ہول ہونا چاہیے، جو شفاف نہیں ہے، اور ٹن کی انگوٹھی، ٹن موتیوں اور فلیٹ نہیں ہونا چاہیے۔

"روشنی، پتلی، مختصر اور چھوٹی" کی سمت میں الیکٹرانک مصنوعات کی ترقی کے ساتھ، پی سی بی بھی اعلی کثافت اور زیادہ مشکل کی طرف ترقی کر رہا ہے۔لہذا، SMT اور BGA PCBs کی ایک بڑی تعداد نمودار ہوئی ہے، اور صارفین کو اجزاء لگاتے وقت سوراخوں کو پلگ کرنے کی ضرورت ہوتی ہے، جس میں بنیادی طور پر پانچ افعال ہوتے ہیں:

"روشنی، پتلی، مختصر اور چھوٹی" کی سمت میں الیکٹرانک مصنوعات کی ترقی کے ساتھ، پی سی بی بھی اعلی کثافت اور زیادہ مشکل کی طرف ترقی کر رہا ہے۔لہذا، SMT اور BGA PCBs کی ایک بڑی تعداد نمودار ہوئی ہے، اور صارفین کو اجزاء لگاتے وقت سوراخوں کو پلگ کرنے کی ضرورت ہوتی ہے، جس میں بنیادی طور پر پانچ افعال ہوتے ہیں:

(1) پی سی بی اوور ویو سولڈرنگ کے دوران عنصر کی سطح سے ٹن میں گھسنے کی وجہ سے ہونے والے شارٹ سرکٹ کو روکنے کے لیے، خاص طور پر جب ہم بی جی اے پیڈ پر تھرو ہول رکھتے ہیں، ہمیں بی جی اے سولڈرنگ کی سہولت کے لیے پہلے پلگ ہول اور پھر گولڈ پلیٹنگ کرنا چاہیے۔ .

(2) سوراخ کے ذریعے بہاؤ کی باقیات سے بچیں؛

(3) الیکٹرانکس فیکٹری کی سطح کے ماؤنٹ اور اجزاء اسمبلی کے بعد، پی سی بی کو ٹیسٹنگ مشین پر منفی دباؤ بنانے کے لیے خلا کو جذب کرنا چاہیے۔

(4) سطح کے سولڈر کو سوراخ میں بہنے سے روکیں، اور غلط سولڈرنگ کا سبب بنیں اور ماؤنٹ کو متاثر کریں۔

(5) لہر سولڈرنگ کے دوران ٹانکا لگانا مالا کو باہر نکلنے اور شارٹ سرکٹ کا باعث بننے سے روکیں۔

ہول کے ذریعے کے لیے پلگ ہول ٹیکنالوجی کا حصول

کے لیےایس ایم ٹی پی سی بی اسمبلیبورڈ، خاص طور پر BGA اور IC کا نصب کرنا، ہول کے ذریعے پلگ فلیٹ ہونا چاہیے، محدب اور مقعر پلس یا مائنس 1mil ہونا چاہیے، اور سوراخ کے کنارے پر کوئی سرخ ٹن نہیں ہونا چاہیے۔گاہک کی ضروریات کو پورا کرنے کے لیے، تھرو ہول پلگ ہول کے عمل کو کثیرالجہتی، طویل عمل کے بہاؤ، مشکل عمل کو کنٹرول کے طور پر بیان کیا جا سکتا ہے، اکثر مسائل ہوتے ہیں جیسے گرم ہوا لگانے کے دوران تیل کا گرنا اور گرین آئل سولڈر ریزسٹنس ٹیسٹ اور تیل کے پھٹنے کے بعد۔ علاجپیداوار کے اصل حالات کے مطابق، ہم PCB کے مختلف پلگ ہول کے عمل کا خلاصہ کرتے ہیں، اور اس عمل میں کچھ موازنہ اور وضاحت کرتے ہیں اور فوائد اور نقصانات:

نوٹ: ہاٹ ایئر لیولنگ کا کام کرنے والا اصول پرنٹ شدہ سرکٹ بورڈ کی سطح پر اور سوراخ میں اضافی ٹانکا لگانے کے لیے گرم ہوا کا استعمال کرنا ہے، اور باقی ٹانکا لگانا پیڈ، نان بلاکنگ سولڈر لائنز اور سطح کے پیکیجنگ پوائنٹس پر یکساں طور پر ڈھانپ دیا جاتا ہے۔ ، جو پرنٹ شدہ سرکٹ بورڈ کی سطح کے علاج کے طریقوں میں سے ایک ہے۔

1. گرم ہوا لگانے کے بعد پلگ ہول کا عمل: پلیٹ کی سطح کی مزاحمتی ویلڈنگ → HAL → پلگ ہول → کیورنگ۔پیداوار کے لیے نان پلگنگ عمل اپنایا جاتا ہے۔گرم ہوا کی سطح کرنے کے بعد، ایلومینیم اسکرین یا انک بلاکنگ اسکرین کا استعمال صارفین کو درکار تمام قلعوں کے ہول پلگ کے ذریعے مکمل کرنے کے لیے کیا جاتا ہے۔پلگ ہول کی سیاہی فوٹو حساس سیاہی یا تھرموسیٹنگ سیاہی ہو سکتی ہے، گیلی فلم کے ایک ہی رنگ کو یقینی بنانے کی صورت میں، پلگ ہول کی سیاہی بورڈ کی طرح ہی استعمال کرنا بہتر ہے۔یہ عمل اس بات کو یقینی بنا سکتا ہے کہ گرم ہوا لگانے کے بعد سوراخ کے ذریعے تیل نہیں گرے گا، لیکن پلگ ہول کی سیاہی پلیٹ کی سطح کو آلودہ اور ناہموار کرنے کا سبب بننا آسان ہے۔بڑھتے ہوئے (خاص طور پر BGA) کے دوران غلط سولڈرنگ کا سبب بننا صارفین کے لیے آسان ہے۔لہذا، بہت سے صارفین اس طریقہ کو قبول نہیں کرتے ہیں۔

2. گرم ہوا لگانے سے پہلے سوراخ کرنے کا عمل: ایلومینیم شیٹ کے ساتھ 2.1 پلگ ہول، ٹھوس، پلیٹ کو پیسنا، اور پھر گرافکس منتقل کریں۔یہ عمل سی این سی ڈرلنگ مشین کا استعمال کرتے ہوئے ایلومینیم شیٹ کو ڈرل کرنے کے لیے استعمال کرتا ہے جس میں سوراخ کرنے کی ضرورت ہوتی ہے، اسکرین پلیٹ بنانا، پلگ ہول بنانا، ہول پلگ ہول کو مکمل کرنا یقینی بنانا، پلگ ہول انک، تھرموسیٹنگ انک بھی استعمال کی جا سکتی ہے۔اس کی خصوصیات میں اعلی سختی، رال کی چھوٹی سکڑتی تبدیلی، اور سوراخ کی دیوار کے ساتھ اچھی چپکنے والی ہونی چاہیے۔تکنیکی عمل مندرجہ ذیل ہے: پریٹریٹمنٹ → پلگ ہول → پیسنے والی پلیٹ → پیٹرن کی منتقلی → اینچنگ → پلیٹ سطح کی مزاحمتی ویلڈنگ۔یہ طریقہ اس بات کو یقینی بنا سکتا ہے کہ ہول پلگ کے ذریعے سوراخ ہموار ہے، اور گرم ہوا لگانے میں معیار کے مسائل نہیں ہوں گے جیسے تیل کا دھماکہ اور سوراخ کے کنارے پر تیل گرنا۔تاہم، اس عمل کے لیے تانبے کو ایک بار گاڑھا کرنے کی ضرورت ہوتی ہے تاکہ سوراخ کی دیوار کی تانبے کی موٹائی کو صارف کے معیار کے مطابق بنایا جا سکے۔لہذا، اس میں پوری پلیٹ کی تانبے کی چڑھانا اور پلیٹ گرائنڈر کی کارکردگی کے لیے اعلی تقاضے ہیں، تاکہ یہ یقینی بنایا جا سکے کہ تانبے کی سطح پر موجود رال مکمل طور پر ہٹا دی گئی ہے، اور تانبے کی سطح صاف ہے اور آلودہ نہیں ہے۔بہت سی پی سی بی فیکٹریوں میں ایک بار گاڑھا ہونے کا تانبے کا عمل نہیں ہوتا ہے، اور سامان کی کارکردگی ضروریات کو پورا نہیں کر سکتی، اس لیے یہ عمل پی سی بی فیکٹریوں میں شاذ و نادر ہی استعمال ہوتا ہے۔

(خالی سلک اسکرین) (اسٹال پوائنٹ فلم نیٹ)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

پوسٹ ٹائم: جولائی 01-2021